Շարժիչային յուղերն ունեն բարդ քիմիական բաղադրություն, որը բաղկացած է բազային յուղերից և հավելում հավելանյութերի համալիրից, որոնք բարելավում են “բազայի”հատկությունները.

Բազային յուղ

Նավթի ամերիկյան ինստիտուտի դասակարգման համաձայն ՝ գոյություն ունի բազային յուղերի 5 խմբակ:

I խումբ

Հանքային բազային յուղեր ստացված նավթի. Պարունակում է ավելի քիչ, քան 90% — ը սահմանային ածխաջրածինների եւ 0.03% ծծմբի, որի արդյունքում, արագ oxidized. Մածուցիկության ինդեքսը 80-ից 120 է, թեեւ սովորաբար չի գերազանցում 90-ը.

II խումբ

Բարելավված հանքային յուղեր, որոնք անցել են հիդրոբակտերիայի կարգը. Պարունակում է առնվազն 90% սահմանային ածխաջրածինների եւ պակաս, քան 0.03% ծծմբի, մածուցիկության ցուցանիշը 80-ից 120 (սովորաբար գերազանցում է 90).

III խումբ

III խմբի յուղերը կոչվում են HC-սինթետիկ (Hydro-Craking-Synthese-Technology). Մինչև 1999 թվականը հիդրոկրեկինգային յուղերը համարվում էին հանքային, մինչև այն պահը, երբ Castrol-ը իր հիդրոկինգային յուղերի վրա չէր գրում “Synthetic” բառը, ինչն առաջացրել էր Mobil ընկերության վրդովմունքը ։ Տեղի է ունեցել դատավարություն, որի ընթացքում դատարանը որոշել է, որ “Synthetic” բառը չի վերաբերում ապրանքի տեխնիկական նկարագրության հարցերին. Այս նախադեպից հետո հիդրոկրեկինգը, ըստ էության, սինթեզի թագավորների շրջանում թագավոր է դարձել.Բացի այդ, այդ ժամանակից ի վեր տեխնոլոգիաները մեծապես զարգացել են, եւ այսօրվա դրությամբ III խմբի յուղերը քաղաքացիական շահագործման մեջ գրեթե ոչնչով չեն զիջում IV խմբի յուղերին ‘ արտադրության ավելի քիչ արժեքով.

Այսօրվա դրությամբ գոյություն ունեն III խմբի բազային յուղերի ստացման երկու հիմնական տեխնոլոգիաներ:

VHVI (Very High Viscosity Index)

Технология VHVI — դա նավթի նավթային խմբակցությունների խորը մաքրումն է, որին հաջորդում է կատալիտիկ հիդրոկրեկինգը, որի ընթացքում հեռացվում են գրեթե բոլոր ծծմբային եւ ազոտական միացությունները, ինչպես նաեւ տեղի է ունենում յուղի մոլեկուլային մոդիֆիկացիա.

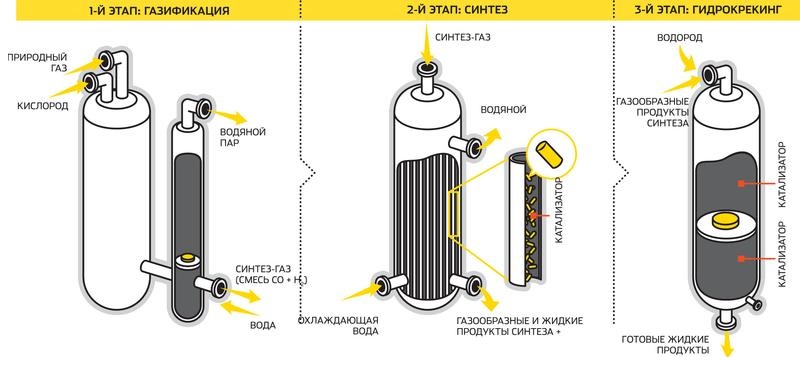

GTL (Gas to Liquid)

Gas to Liquid — досл. “Газ в жидкость”. Տեխնոլոգիական գործընթացը հետևյալն է.բնական գազից ստացված մեթանը մասամբ այրվում է ՝ վերածվելով գազի սինթեզի, որից ստանում են մաքուր հալված պարաֆին. Արդեն հայտնի գործընթացի, հիդրոկրեկինգի միջոցով պարաֆինը վերածվում է բազային յուղի.

Առավելությունները

- Բարձր մածուցիկության ցուցանիշը;

- Ցածր hygroscopicity;

- Գերազանց լուծելիություն հավելանյութեր;

- Համեմատաբար ցածր արտադրության արժեքը.

Թերությունները

- Ցածր բեւեռականություն: նավթը վատ է մնում մետաղի վրա եւ արագ հոսում է Carter-ում: Nivelized կողմից հավելում ալքիլացված naphthalines, esters.

- Ցածր բռնկման ջերմաստիճանը.

IV խումբ

ПолиАльфаОлефины (ПАО)

ПАО յուղերը արտադրվում են նավթային գազերից, հիմնականում էթիլենից կամ բութիլենից, բարդ, բազմաստիճան քիմիական ռեակցիաների միջոցով, որոնց ընթացքում նավթը “հավաքում” է որպես կոնստրուկտոր. ПАО-յուղեր ունեն հսկայական առավելություններ է բոլոր այլ տեսակի բազային յուղերի:

- Thermostability;

- Ընդլայնված ծառայության ժամկետը;

- Ցածր hygroscopicity;

- Ցածր գոլորշիացում;

- Բարձր ջերմաստիճանի բռնկման, որոշ արտադրողների այն մոտ է 280 աստիճանով!

ПолиАлкиленГликоли

ПАГ Pag յուղեր բնութագրվում են շատ բարձր մածուցիկության ցուցանիշը, ցածր zolnosti, ավելի ջերմային ինտենսիվությամբ (քան ПАО), բարձր դիմացկուն է հերթափոխի. Միակ թերություն-բարձր գինը.

V խումբ

Մնացած բոլոր հիմնական յուղերը, որոնք ընդգրկված չեն առաջին 4 խմբերում.

| Բազային յուղի խումբ | Ծծմբի պարունակությունը, % | Սահմանային ածխաջրածինների պարունակությունը, % | Մածուցիկության Ինդեքս | Նկարագրություն |

|---|---|---|---|---|

| I | >0,03 | < 90 | 80-120 | Հանքային յուղեր կոպիտ մաքրում |

| II | ≤0,03 | ≥90 | 80-120 | Հանքային յուղեր, բարձր աստիճանը մաքրման (HVI) |

| III | ≤0,03 | ≥90 | 120 | Гидрокрекинг VHVI (Very High Viscosity Index), GTL |

| IV | <120 | ПАО (полиальфаолефины) | ||

| V | Այլ յուղեր, որոնք ներառված չեն I-IV խմբեր (сложные эфиры, спирты, ПАГ, эстеры) |

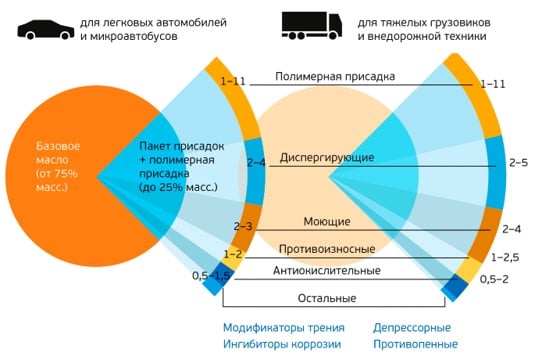

Присадки

Հիմնական յուղերի հատկությունների բարելավման համար ավելացվում են տարբեր հավելանյութեր. Նրանք բարելավել մածուցիկության ցուցանիշը, ավելացնել լվացող հատկությունները եւ պաշտպանել մասերը շարժիչների, երբ նավթի ֆիլմը ոչնչացվել. Դիտարկենք դրանք մանրամասն.

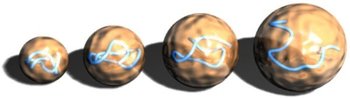

Մածուցիկության modifiers (Viscosity Index Improvers, VIIs)

Պոլիմերային thickening են մոլեկուլները, որոնք հեշտությամբ լուծարվել է յուղերով I, II եւ III խմբերի. Երբ ջեռուցվում նրանք ընդլայնվում է, աճում է մածուցիկության, իսկ ցածր ջերմաստիճանի, ընդհակառակը, քամած միասին, զբաղեցնելով ավելի քիչ տեղ են զբաղեցնում, դրանով իսկ նվազեցնելով մածուցիկության.

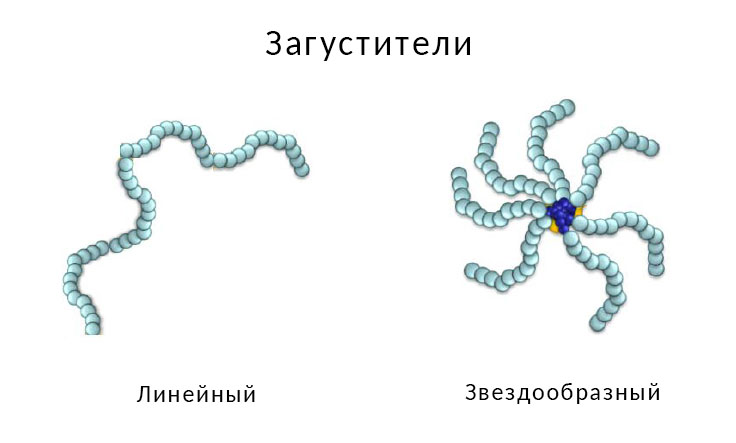

Կան երկու տեսակի thickens:

- Գծային պոլիմեր-դիմացկուն է մեխանիկական destruction եւ oxidized;

- Աստղային-պահպանում է մածուցիկությունը ամբողջ աշխատանքի ընթացքում, երբ տեղաշարժը գրեթե չի քանդվում.

Ունակությունը պոլիմերային մածուցիկության modifier դիմակայել destruction կոչվում է կայունության հերթափոխի. Այս ցուցանիշը չափվում է Կուրտ Օրբանի 90-ժամյա քննության (ASTM D7109) եւ կոչվում է հերթափոխի կայունության ինդեքս (SSI, Shear Stability Index). Որքան ցածր է ցուցանիշը, այնքան երկար նավթի կարող է պահպանել մածուցիկության.

OCP

OCP — олефиновые сополимеры, ունեն լավ լուծելիություն եւ thermostability. Լայնորեն օգտագործվում է արտադրության շնորհիվ ցածր գնով.

PMA

PMA — полимеры полиметакрилата, պարունակող ալկալային կողմնակի շղթաներ, որոնք խոչընդոտում են նավթի մեջ մոմ բյուրեղների ձեւավորմանը, ապահովելով գերազանց ցածր ջերմաստիճանի հատկություններ. Օգտագործվում են յուղերով, որոնք նախատեսված են հզոր, բարձր թորված շարժիչների համար.

Гидрогенизированные сополимеры стирола-диена

Կախված տեսակից диена, տարբերակել стирол-бутадиеновые (SBC) и стирол-изопреновые (SIP) полимеры. Լայնորեն օգտագործվում է էներգախնայողության յուղեր.

Моющие присадки (детергенты)

Детергенты են հիմնական կրիչները alkalinity, որը չեզոքացնում է թթուներ, որոնք առաջանում են այրման գործընթացում վառելիքի օդային խառնուրդի. Կանխել ձեւավորմանը Nagar վրա մխոց եւ այլ մանրամասների, ինչպես նաեւ պահվում է կշռադատված վիճակում արտադրանքի աղտոտման.

| Գույքը | Феноляты | Сульфонаты | Салицилаты |

|---|---|---|---|

| Диапазон щелочного числа (приблиз.) | 0-300 | 0-500 | 0-300 |

| Сера, % | 0,5-4 | 0-4 | 0 |

| Սուլֆոնային թթուներ | ոչ | այո | ոչ |

| Carboxylic թթու | ոչ | ոչ | այո |

| Հիդրոլիտային կայունություն | լավ | չափավոր | լավ |

| Օքսիդացնող կայունություն | շատ լավ | թույլ | շատ լավ |

| Ջերմային կայունություն | գերազանց | գերազանց | գերազանց |

| Լվացող հատկություններ | լավ | լավ | գերազանց |

| Կոռոզիայից արգելակում | թույլ | լավ | թույլ |

| Антиоксислительный ազդեցություն | շատ լավ | ոչ | շատ լավ |

Диспергирующие присадки (дисперсанты)

Диспергенты կանխել ձեւավորմանը ցածր ջերմաստիճանի ավանդների, slurry, ինչպես նաեւ խցանումները նավթի խողովակաշարերի.

Противозадирные (բաժանարար)

Противозадирные присадки (EP, extreme pressure)Հակաբորբոքային հավելանյութերը (EP, extreme pressure) աշխատում են սահմանային ծանրաբեռնվածության պայմաններում ‘ կանխելով զոդումը. Շատ բարձր շփման եւ ջերմաստիճանի վայրերում, հակաբորբոքային հավելումները քայքայվում են ‘ ստեղծելով ամուր ֆիլմ: Հենց այդ պատճառով էլ նման հավելանյութերը դեռ անվանում են բաժանարար. Առավել հայտնի ներկայացուցիչն է ցինկի դիալկիլդիտիոֆոսֆատը ‘ ZDDP.

Շփման modifiers

Շփման մոդիֆիկատորները ՝ շփման կորուստները նվազեցնող հավելանյութերն ավելացնում են վառելիքի տնտեսությունը, ինչպես նաև բացառում են “մետաղ-մետաղ”չոր շփումը. Ունեն բարձր բեւեռականություն (այսինքն, հեշտությամբ մնում է մետաղի), իսկ հեշտությամբ դեֆորմացվում. Առավել հայտնի ներկայացուցիչը մոլիբդենն է.

Մոլիբդեն շարժիչային յուղում

Дисульфид молибдена օգտագործվում է որպես չոր քսում, օրինակ ‘ քսում, ցրում, շփման նյութեր եւ սոսնձման ծածկույթներ. Շարժիչային յուղում մոլիբդենը շփման մոդիֆիկատորի դեր է կատարում, այսինքն ՝ հակաֆրիկացիոն հավելանյութ է. Ապահովում է վառելիքի տնտեսումը շփման նվազեցման միջոցով, կանխում է նախիրների ձեւավորումը, նվազեցնում մաշվածությունը եւ աղմուկը.

Մոլիբդեն-ծծմբի համալիրները կարող են օգտագործվել կասեցման մեջ, սակայն ավելի հաճախ լուծարվում են քսայուղերի մեջ մի քանի տոկոսի կոնցենտրացիայում.

Дисульфид молибдена, MoS2, մոլիբդենի ամենատարածված բնական ձեւը հանվում է հանքաքարից եւ այնուհետեւ մաքրվում է քսուքի անմիջական օգտագործման համար. Քանի որ մոլիբդենի disulfide ունի երկրաջերմային ծագում, Այն ունի դիմադրություն ջերմության եւ ճնշման. Սա հատկապես արդիական է, եթե կան փոքր քանակությամբ ծծմբի հետ փոխազդեցության համար երկաթի եւ ապահովել սուլֆիդային շերտը, որը համատեղելի է MoS2-ի հետ, պահպանելով քսայուղային ֆիլմը.

Մի շարք եզակի հատկությունների տարբերակել մոլիբդենի disulfide այլ պինդ քսուկներ:

- Ցածր շփման գործակիցը (0,03-0,06), որը, ի տարբերություն Գրաֆիտի, ի սկզբանե բնորոշ է մոլիբդենին, այլ ոչ թե ֆիլմերի կամ գազերի կլանման արդյունք է;

- Ուժեղ մերձավորություն մետաղական մակերեսների նկատմամբ;

- Ֆիլմի ձեւավորման կառուցվածքը;

- Հոսունության սահմանը 3450 МПа (500 х 103 фунт / кв. Дюйм);

- Կայունություն մեծամասնության լուծիչների ներկայությամբ;

- Արդյունավետ քսելու հատկությունները կրիոգեն ջերմաստիճաններից մինչեւ օդում մոտավորապես 350 ° C (1200 ° C իներտ կամ վակուումային պայմաններում):

- Մոլիբդենի disulfide կգործի որպես քսում է վակուումում, որտեղ գրաֆիտ է ոչնչացվել.

- Մոլիբդենի եւ ջրի լուծելի սուլֆիդների համադրությունը կարող է ապահովել ինչպես քսանյութը, այնպես էլ կոռոզիայի արգելումը քսայուղերում եւ սառեցնող հեղուկներում եւ մետաղական ձեւավորման նյութերում. Նավթի լուծելի միացություններ մոլիբդենի եւ ծծմբի, ինչպիսիք են thiophosphates եւ thiocarbamates, ապահովել շարժիչի պաշտպանությունը դեմ մաշվածության, օքսիդացում եւ կոռոզիայից. Մի քանի առեւտրային արտադրողները մատակարարում են այդ հավելումները քսանյութերի արդյունաբերության համար.

Ամենաժամանակակից տարբերակը Infineum ընկերության մշակումն է ՝ modtc (մոլիբդենի դիալկիլդիտիոկարբամատ) եռամիջուկ մոլիբդենը. MoS2-ի MoDTC-ի հիմնական տարբերությունը բաղկացած է իր լիարժեք լուծելիությունից, ուստի կոագուլյացիան եւ բյուրեղների նստվածքը տեղի չեն ունենում. Ի տարբերություն հնացած տարբերակը, MoS2 մոլիբդենի disulfide, արդյունավետ դեղաքանակ MoDTC շատ ավելի փոքր է եւ հազվադեպ գերազանցում 50-100 ppm.

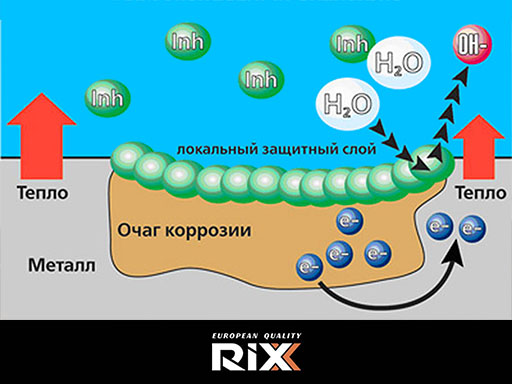

Антиокислительные присадки

Ստեղծել մակերեւույթը գունավոր մետաղների համաձուլվածքների պաշտպանիչ, անանցանելի ագրեսիվ նյութերի, ֆիլմը, դրանով իսկ պաշտպանել նրանց կոռոզիայից.

Депрессоры

Հավելանյութեր, որոնք նվազեցնում են յուղի սառեցման ջերմաստիճանը, խոչընդոտելով ցածր ջերմաստիճանի հոսքի կորուստը, պարաֆինների պինդ բյուրեղների ձեւավորման պատճառով.

Հիմնական յուղերի խառնուրդ եւ присадок

Շարժիչային յուղը բարդ արտադրանք է, որի բաղադրատոմսերը ստեղծվել են առաջատար ընկերությունների կողմից ոչ թե մեկ տասնյակ տարի. Սակայն պատրաստի շարժիչային յուղ ստանալու տեխնոլոգիան պարզապես բաղադրիչների խառնուրդ չէ. Սա բարդ տեխնոլոգիական գործընթաց է, որը բաղկացած է մի քանի փուլերից, որոնք տեղի են ունենում տարբեր ջերմաստիճաններում. Փոքր-ինչ նահանջը տեխնոլոգիաների կարող է հանգեցնել զգալի կորստի որակի.

Հետեւաբար, rixx յուղը արտադրվում է CBL արտոնագրված տեխնոլոգիայով. Գործընթացի էությունը բլենդինգի գոտում միլիարդավոր փուչիկների ներծծումն է, ինչը թույլ է տալիս մոլեկուլային մակարդակում խառնել հիմնական յուղերն ու հավելանյութերը.Պայթյունի էպիկենտրոնում ջերմաստիճանը կարող է հասնել մի քանի հարյուր աստիճանի, մինչդեռ սովորական բլենդինգի ժամանակ ռեակցիոն զանգվածը տաքանում է մինչեւ 80 աստիճան. Նման տեխնոլոգիայով արտադրված յուղերն ունեն բարձր միատարրություն, բարելավված յուղող հատկություններ և ծառայության ժամկետի մեծացված (մինչև 25%).